- English

- Español

- Português

- русский

- Français

- 日本語

- Deutsch

- tiếng Việt

- Italiano

- Nederlands

- ภาษาไทย

- Polski

- 한국어

- Svenska

- magyar

- Malay

- বাংলা ভাষার

- Dansk

- Suomi

- हिन्दी

- Pilipino

- Türkçe

- Gaeilge

- العربية

- Indonesia

- Norsk

- تمل

- český

- ελληνικά

- український

- Javanese

- فارسی

- தமிழ்

- తెలుగు

- नेपाली

- Burmese

- български

- ລາວ

- Latine

- Қазақша

- Euskal

- Azərbaycan

- Slovenský jazyk

- Македонски

- Lietuvos

- Eesti Keel

- Română

- Slovenski

- मराठी

- Srpski језик

Қытай CVD SIC Өндірушілер, Жабдықтаушылар, Зауыт

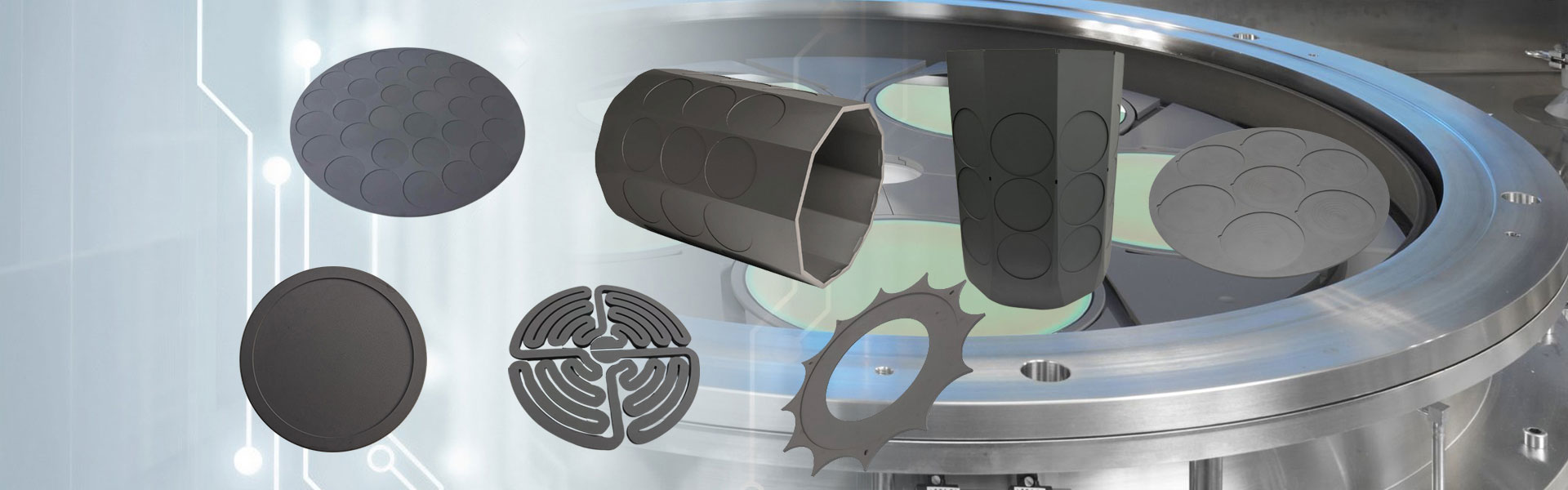

CVD SiC is a vacuum deposition process used to produce high-purity solid materials. This process is often used in semiconductor manufacturing to form thin films on wafer surfaces. During the chemical vapor deposition (CVD) process for producing silicon carbide (SiC), a substrate is exposed to one or more volatile precursors, which chemically react on the substrate surface to form the desired SiC deposit. Among the various methods for producing SiC, CVD produces products with high uniformity and purity, and offers strong process controllability.

Simply put, CVD SiC refers to SiC produced via the chemical vapor deposition (CVD) process. In this process, gaseous precursors, typically containing silicon and carbon, react in a high-temperature reactor to deposit a thin SiC film onto a substrate. CVD SiC is valued for its exceptional properties, including high thermal conductivity, chemical inertness, mechanical strength, and resistance to thermal shock and wear. These properties make chemical vapor deposited (CVD) silicon carbide (SiC) ideal for demanding applications such as semiconductor manufacturing, aerospace components, armor, and high-performance coatings. This material's exceptional durability and stability under extreme conditions ensure its effectiveness in improving the performance and lifespan of advanced technologies and industrial systems.

CVD SiC materials, due to their unique combination of excellent thermal, electrical, and chemical properties, are well-suited for applications in the semiconductor industry, where high-performance materials are required. Chemical vapor deposited (CVD) silicon carbide (SiC) components are widely used in etching equipment, MOCVD equipment, Si and SiC epitaxy equipment, and rapid thermal processing equipment.

The largest market segment for CVD SiC components is etching equipment components. Due to its low reactivity to chlorine- and fluorine-containing etching gases and its electrical conductivity, CVD silicon carbide (SiC) is an ideal material for components such as focus rings in plasma etching equipment. CVD silicon carbide (SiC) components in etching equipment include focus rings, gas showerheads, trays, edge rings.

Take the focus ring, for example. This critical component is placed outside the wafer and in direct contact with it. Voltage is applied to the ring to focus the plasma passing through it, thereby focusing the plasma on the wafer and improving processing uniformity. Traditionally, focus rings are made of silicon or quartz. However, with the advancement of integrated circuit miniaturization, the demand for and importance of etching processes in integrated circuit manufacturing continues to increase. The power and energy of the plasma used for etching are also increasing, especially in capacitively coupled plasma (CCP) etching equipment, which requires even higher plasma energies. Consequently, focus rings made of silicon carbide are becoming increasingly popular.

Due to the high performance of CVD SiC and its ability to be sliced into very thin sections, it can also benefit sputter targets and all types of electrodes.

Process of Chemical Vapor Deposition (CVD)

CVD is a process that transforms a material from a gas phase to a solid phase, used to form a thin film or coating on a substrate surface. The following are the basic steps in CVD:

1. Substrate Preparation

Choose an appropriate substrate material and perform the appropriate cleaning and surface treating to produce a clean, flat surface with good adhesion.

2. Reactive Gas Preparation

Prepare the necessary amount of reactive gas or vapor and inject it into the deposition chamber by some means (gas supply system). The reactive gas can be an organic compound, a metal-organic precursor, inert gas, or other gaseous species.

3. Deposition Reaction

If all instrumentation is setup correctly the CVD process will begin under the pre-defined reaction conditions. The reactive gas that has been injected into the chamber will undergo some chemical or physical reaction on the substrate surface to form a deposit onto the substrate surface. The deposit formation can be the result of several types of processes depending on the deposition method, these include vapor-phase thermal decomposition, chemical reaction, sputtering, epitaxial growth, etc.

4. Control and Monitoring

At the same time during the deposition process, certain deposition parameters need to be controlled and monitored in real time if the observer wishes to ensure the best possible properties in the film are maintained. These include relevant temperature measurement, pressure monitoring, and regulation of gas flow, all the while aiming to keep the desired reaction conditions stable and constant.

5. Deposition Completion and Post-Processing

When either the deposition time, predetermined thickness, or method selected, is achieved the introduction of the reaction gas can be ceased and deposition process ended. Following the deposition, several pertinent post-processing methods (annealing, structural modifications, surface treatment, etc.) should be performed to improve the film performance/quality.

It's important to note that the specific vapor deposition process can vary depending on the deposition technology, material type, and application requirements. However, the basic process outlined above covers most common vapor deposition steps.

- View as

CVD SIC душының бастары

Semicorex CVD душының душқа арналған бастары - бұл жоғары сапалы, дәлдігі, дәлдігі, дәлдігі, Жетекші жартылай өткізгішті өндіріске арналған ICP және ICP жүйелеріне арналған. Subicorex таңдау дегеніміз - жоғары материалдық тазалықпен, өңдеу дәлдігі, өңдеу дәлдігі және көп талап етілетін плазмалық процестер үшін беріктік алу. *

Ары қарай оқуСұрау жіберуЖиек сақиналары

Subicorex жиек сақиналарына жетекші жартылай өткізгіштік фабалар мен OEMS компаниясы сенімді. Сапаны қатаң бақылаумен, жетілдірілген өндірістік процестермен және қосымшалармен жабдықталған дизайн, Softicorex құрал-сайманның көмегімен құралдардың өмірін ұзартатын, вафлидің біркелкілігін оңтайландыратын және жетілдірілген технологиялық түйіндерді қолдайды. *

Ары қарай оқуСұрау жіберуГаз тарату нөмірлері

SIC CVD-ден жасалған жартылай газ тарату тақталары - бұл вафлидің бірыңғай газдың дисперсиясын және плазмалық плазмалық плазманың дәйекті өнімділігін қамтамасыз етуге арналған плазмалық эюклинг жүйелеріндегі маңызды компонент. Subicorex - бұл жоғары сапалы керамикалық ерітінділер үшін сенімді таңдау, даламассыз материалдық тазалық, инженерлік дәлдік, инженерлік дәлдік және алдыңғы жартылай өткізгіш өндірісінің талаптарына сәйкес келетін қолдауды ұсынады. *

Ары қарай оқуСұрау жіберуҚатты SiC душ басы

Қатты SiC душ басы жартылай өткізгішті өндірудегі маңызды құрамдас болып табылады, ол химиялық буларды тұндыру (CVD) процестері үшін арнайы әзірленген. Жетілдірілген материалдар технологиясының көшбасшысы Semicorex субстрат беттеріне прекурсорлық газдардың жақсы таралуын қамтамасыз ететін Solid SiC душ бастарын ұсынады. Бұл дәлдік жоғары сапалы және дәйекті өңдеу нәтижелеріне қол жеткізу үшін өте маңызды.**

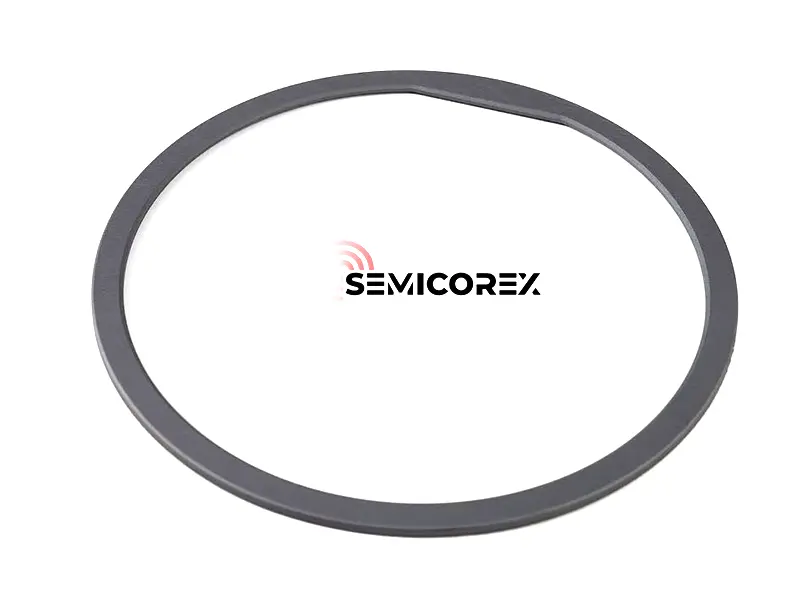

Ары қарай оқуСұрау жіберуCVD SiC фокус сақинасы

Химиялық буларды тұндыру (CVD) процесі арқылы Semicorex CVD SiC Focus Ring соңғы өнімге қол жеткізу үшін мұқият орналастырылады және механикалық өңделеді. Оның жоғары материалдық қасиеттерімен ол қазіргі заманғы жартылай өткізгіштерді өндірудің талап етілетін орталарында таптырмас.**

Ары қарай оқуСұрау жіберуЭттинг сақинасы

CVD SiC-тен жасалған Эттинг сақинасы жартылай өткізгішті өндіру процесінің маңызды құрамдас бөлігі болып табылады, ол плазмалық өңдеу орталарында ерекше өнімділікті ұсынады. Өзінің жоғары қаттылығымен, химиялық тұрақтылығымен, термиялық тұрақтылығымен және жоғары тазалығымен CVD SiC ою процесінің дәл, тиімді және сенімді болуын қамтамасыз етеді. Semicorex CVD SiC Etching Rings таңдау арқылы жартылай өткізгіш өндірушілер өз жабдықтарының ұзақ қызмет ету мерзімін арттырып, тоқтап тұру уақытын азайтып, өнімдерінің жалпы сапасын жақсарта алады.*

Ары қарай оқуСұрау жіберу