- English

- Español

- Português

- русский

- Français

- 日本語

- Deutsch

- tiếng Việt

- Italiano

- Nederlands

- ภาษาไทย

- Polski

- 한국어

- Svenska

- magyar

- Malay

- বাংলা ভাষার

- Dansk

- Suomi

- हिन्दी

- Pilipino

- Türkçe

- Gaeilge

- العربية

- Indonesia

- Norsk

- تمل

- český

- ελληνικά

- український

- Javanese

- فارسی

- தமிழ்

- తెలుగు

- नेपाली

- Burmese

- български

- ລາວ

- Latine

- Қазақша

- Euskal

- Azərbaycan

- Slovenský jazyk

- Македонски

- Lietuvos

- Eesti Keel

- Română

- Slovenski

- मराठी

- Srpski језик

Қытай Изостатикалық графит Өндірушілер, Жабдықтаушылар, Зауыт

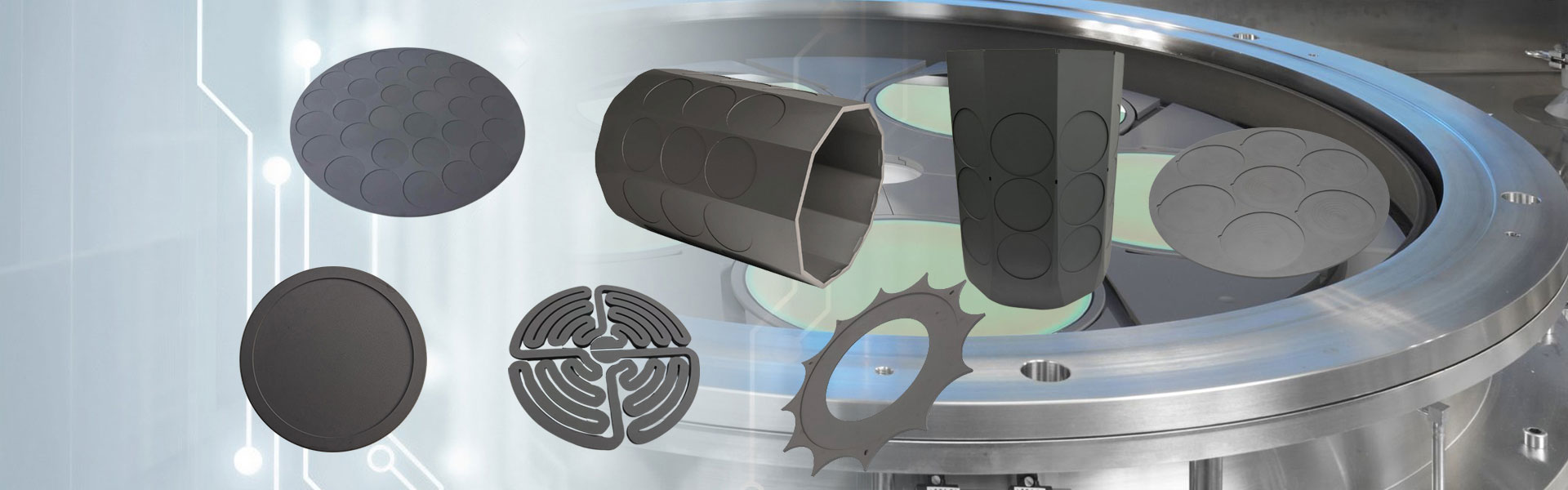

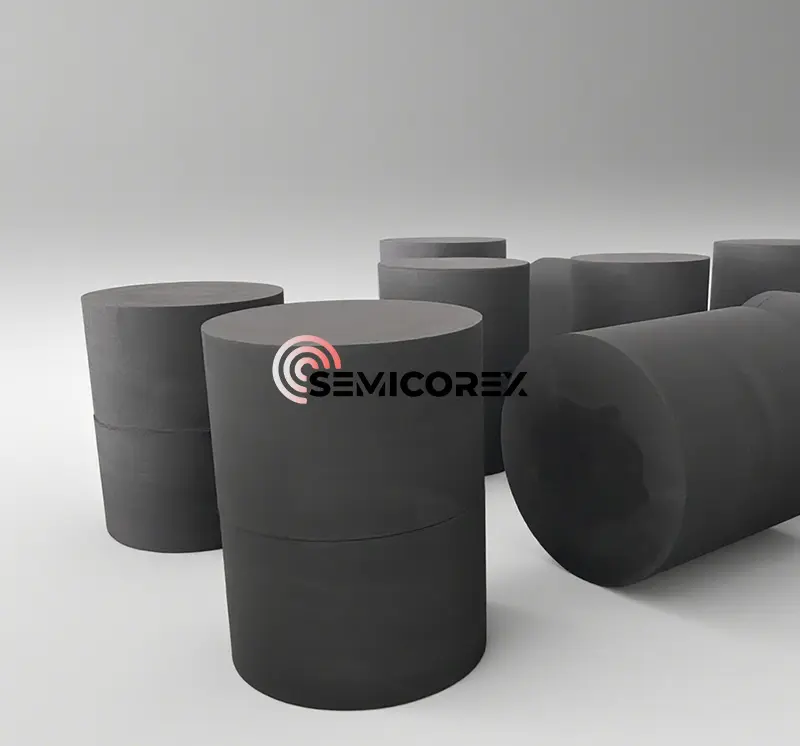

Carbon/graphite material molding essentially involves increasing the density of the powder mixture and ensuring close contact between the aggregate and binder to produce a green body with a desired size, morphology, and minimal machining allowance. The four main molding methods are extrusion, compression molding, vibration molding, and isostatic pressing. Common carbon/graphite materials on the market (for example, charcoal used for household fires) are mostly formed using hot extrusion and compression molding (cold or hot). Isostatic pressing offers superior molding performance.

The principle of isostatic pressing is based on Pascal's law: pressure applied to a medium (liquid or gas) in a sealed container is uniformly distributed in all directions, with the pressure on the surface being proportional to the surface area. Isostatic pressing involves placing a sample, enclosed in a sealed container, within a high-pressure cylinder. Leveraging the incompressible nature of the liquid medium and its ability to uniformly transmit pressure, the sample is uniformly pressed from all directions. When the fluid is injected into the cylinder, the pressure is evenly transmitted in all directions according to the principles of fluid mechanics. The sample in the cylinder is then subjected to uniform pressure in all directions.

Due to the isostatic pressing method, isostatically pressed graphite exhibits excellent isotropy, with properties independent of shape, size, or sampling direction. The material possesses a dense microstructure, high mechanical strength, high surface hardness, and oxidation resistance. Strong performance and high-temperature resistance; the material has excellent thermal shock resistance and is less susceptible to cracking under rapid cooling and heating conditions.

1. Isotropy

Different molding methods result in different properties in different directions. This is primarily reflected in resistivity, thermal conductivity, mechanical properties, and thermal expansion coefficient. The general measurement method is to sample the product perpendicular to and horizontally from the pressure surface, measure the properties separately, and then divide the smallest value by the largest value to obtain the isotropy ratio.

Traditional carbon/graphite products exhibit significant anisotropy, i.e., the properties of the product are different in the directions perpendicular to and horizontal to the pressure surface. The corresponding difference in performance is generally greater than 1:1.1, hence the term anisotropy. In many cases, this difference is fully exploited, and the greater the difference, the better. Examples include graphite electrodes for steelmaking and brushes for motors. Many applications, such as EDM and single-crystal silicon thermal field applications, increasingly require carbon/graphite products to exhibit isotropy (with an orientation ratio within the 1:1.05 range).

2. Large Dimensions

The market is increasingly demanding larger product sizes. For example, single-crystal silicon products have grown from 6- and 8-inch sizes to 12-inch sizes. The size of graphite materials used in thermal fields is also increasing. This is also increasing. Similar trends are seen in other related industries. Graphite for EDM, continuous casting, and nuclear reactors also requires large-scale products. This is difficult to achieve using molding and extrusion methods. The primary problem with large-scale product production is calcination cracking, and the larger the product, the higher the chance of calcination cracking.

3. Fine Structure

As a structural material, it requires high physical and chemical properties. On the one hand, the finer the particle size of the carbon particles that make up the carbon/graphite material, the denser its texture and the higher its mechanical strength.

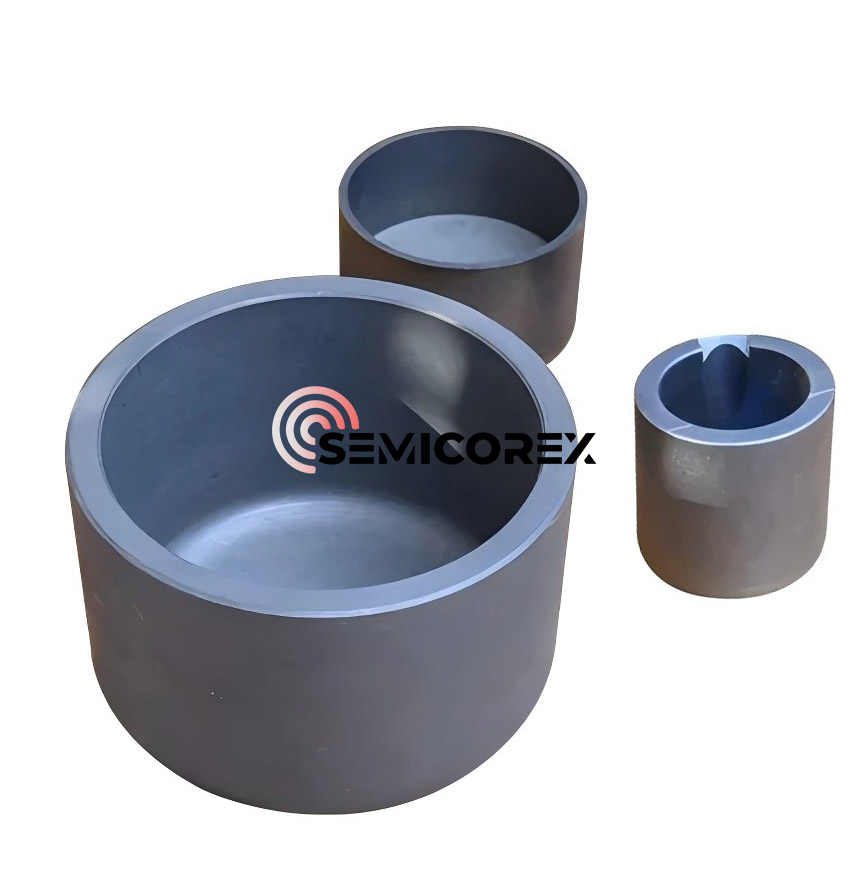

Isostatically pressed graphite is widely used in semiconductor manufacturing processes. It is used in graphite components for the hot zone of single crystal growth furnaces, such as crucibles, heaters, flow guides, and insulation covers; and in graphite components used in epitaxial processes.

- View as

Әйелдермен қапталған графит крест

SIC жабылған графит крембарлары - бұл кремний карбид-графит материалынан жасалған, жоғары температураның жоғары төзімділігі мен химиялық коррозияға төзімділігін ұсынатын маңызды контейнерлер. Олардың жоғары өнімділігі мен сенімді сапасымен Subicorex-тің SIC жабылған графиттері кристалды өндіріске қол жеткізудің оңтайлы шешімі болып табылады.

Ары қарай оқуСұрау жіберуСіңдірілген графит шыбықтары

Subicorex сіңдірілген графит шыбықтары қымбат, олар механикалық өнеркәсіпте кеңінен қолданылатын жоғары сапалы сіңдірілген графиттен жасалған. Subicorex - бұл Қытайдағы жоғары сапалы графикалық өнімдерді жеткізетін топ-ночель компаниясы. *

Ары қарай оқуСұрау жіберуГрафитті мыс жеңді

Subicorex графиті мыс жеңі - бұл майлау үшін өз мойнына сүйенетін жеңнің түрі. Өнім мыс қорытпасын негізгі материал ретінде пайдаланады, реттелген және тиісті өлшемді саңылаулар негізге бұрғыланады, содан кейін графиттік штепсельдер оған ендірілген. Subicorex дайын графитті жеңді немесе жеке графит штепсельдерін жеткізе алады. *

Ары қарай оқуСұрау жіберуКөміртекті графитті мойынтіректер мен бұталар

Subicorex көміртекті графиті мойынтіректер мен бұталар машина механикалық салаларда кеңінен қолданылатын жоғары сапалы көміртек графитіден жасалған. Subicorex клиенттердің талаптарына негізделген білікті өнімдерді ұсынады *.

Ары қарай оқуСұрау жіберуГрафит мойынтіректері

Subicorex графиттік мойынтіректері өзін-өзі майлау, жоғары температуралы төзімділік, коррозияға төзімділік, жарық және т.б., жарыққа арналған әртүрлі салаларда кеңінен қолданылады. Subicorex біздің клиенттерімізді қолдау үшін білікті өнімдермен қамтамасыз етуге дайын. *

Ары қарай оқуСұрау жіберуГрафитті графит

Сталы-графиттік графит балқыту өндірісінде өте жақсы қолданылады. Subicorex клиенттердің қажеттіліктеріне сәйкес сапалы дайындалған өнімдерді ұсынады *.

Ары қарай оқуСұрау жіберу