- English

- Español

- Português

- русский

- Français

- 日本語

- Deutsch

- tiếng Việt

- Italiano

- Nederlands

- ภาษาไทย

- Polski

- 한국어

- Svenska

- magyar

- Malay

- বাংলা ভাষার

- Dansk

- Suomi

- हिन्दी

- Pilipino

- Türkçe

- Gaeilge

- العربية

- Indonesia

- Norsk

- تمل

- český

- ελληνικά

- український

- Javanese

- فارسی

- தமிழ்

- తెలుగు

- नेपाली

- Burmese

- български

- ລາວ

- Latine

- Қазақша

- Euskal

- Azərbaycan

- Slovenský jazyk

- Македонски

- Lietuvos

- Eesti Keel

- Română

- Slovenski

- मराठी

- Srpski језик

Кремний мен кремний карбидті пластиналар арасындағы оптикалық айырмашылықтарды түсіну

Құрғақ оюлау процестерінде, әсіресе Реактивті ионды өрнекте (RIE) оюланатын материалдың сипаттамалары оюлану жылдамдығын және оюланған құрылымдардың соңғы морфологиясын анықтауда маңызды рөл атқарады. Бұл әсіресе офорттың мінез-құлқын салыстыру кезінде маңыздыкремний пластиналарыжәнекремний карбиді (SiC) пластиналары. Екеуі де жартылай өткізгіштерді өндіруде кең таралған материалдар болғанымен, олардың физикалық және химиялық қасиеттері айтарлықтай әртүрлі.

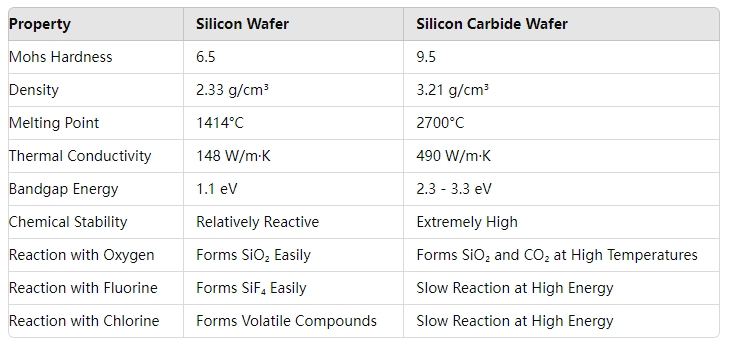

Материалдық қасиеттерді салыстыру:КремнийқарсыКремний карбиді

Кестеден SiC кремнийге қарағанда әлдеқайда қатты екені анық, Mohs қаттылығы 9,5, алмазға жақындайды (Mohs қаттылығы 10). Сонымен қатар, SiC әлдеқайда үлкен химиялық инерттілікті көрсетеді, яғни ол химиялық реакциялардан өту үшін өте ерекше жағдайларды талап етеді.

Ою процесі:КремнийқарсыКремний карбиді

RIE оюы физикалық бомбалауды да, химиялық реакцияларды да қамтиды. Қаттылығы азырақ және химиялық реактивтілігі жоғары кремний сияқты материалдар үшін процесс тиімді жұмыс істейді. Кремнийдің химиялық реактивтілігі фтор немесе хлор сияқты реактивті газдардың әсеріне ұшыраған кезде оңай сызуға мүмкіндік береді, ал иондармен физикалық бомбалау кремний торындағы әлсіз байланыстарды оңай бұзуы мүмкін.

Керісінше, SiC өңдеу процесінің физикалық және химиялық аспектілерінде айтарлықтай қиындықтар тудырады. SiC физикалық бомбалауы оның жоғары қаттылығына байланысты аз әсер етеді, ал Si-C коваленттік байланыстары әлдеқайда жоғары байланыс энергиясына ие, яғни оларды бұзу әлдеқайда қиын. SiC жоғары химиялық инерттілігі мәселені одан әрі қиындатады, өйткені ол әдеттегі газдармен оңай әрекеттеспейді. Нәтижесінде, жұқа болғанына қарамастан, SiC пластинасы кремний пластиналарымен салыстырғанда баяу және біркелкі емес сіңеді.

Неліктен кремний SiC қарағанда тез сіңеді?

Кремний пластинкаларын ою кезінде материалдың қаттылығы төмен және реактивті табиғаты 675 мкм кремний сияқты қалың пластиналар үшін де тегіс, жылдамырақ процеске әкеледі. Дегенмен, жұқа SiC пластинкаларын (350 мкм) оюлау кезінде материалдың қаттылығына және Si-C байланыстарын үзу қиындығына байланысты ою процесі қиындай түседі.

Сонымен қатар, SiC-тің баяу өңделуін оның жоғары жылу өткізгіштігіне жатқызуға болады. SiC жылуды жылдам таратады, бұл локализацияланған энергияны азайтады, ол әйтпесе сызу реакцияларын жүргізуге көмектеседі. Бұл әсіресе химиялық байланыстарды бұзуға көмектесетін жылу әсерлеріне сүйенетін процестер үшін қиын.

SiC өңдеу жылдамдығы

SiC-тің өңдеу жылдамдығы кремниймен салыстырғанда айтарлықтай баяу. Оңтайлы жағдайларда SiC өңдеу жылдамдығы минутына шамамен 700 нм жетуі мүмкін, бірақ бұл жылдамдықты арттыру материалдың қаттылығы мен химиялық тұрақтылығына байланысты қиын. Оңалту жылдамдығын арттыруға бағытталған кез келген әрекет өрнектің біркелкілігін немесе бетінің сапасын бұзбай, физикалық бомбалау қарқындылығы мен реактивті газ құрамын мұқият теңестіруі керек.

SiO₂-ді SiC сызу үшін маска қабаты ретінде пайдалану

SiC оюдан туындаған қиындықтарды шешудің тиімді шешімдерінің бірі SiO₂ қалың қабаты сияқты берік маска қабатын пайдалану болып табылады. SiO₂ реактивті иондарды өңдеу ортасына төзімдірек, негізгі SiC-ті қажетсіз сызудан қорғайды және оюланған құрылымдарды жақсырақ бақылауды қамтамасыз етеді.

Қалың SiO₂ маска қабатын таңдау физикалық бомбалаудан да, SiC шектеулі химиялық реактивтілігінен де жеткілікті қорғанысты қамтамасыз етеді, осылайша дәйекті және дәл ою нәтижелеріне әкеледі.

Қорытындылай келе, SiC пластинкаларын өңдеу кремниймен салыстырғанда аса қаттылықты, жоғары байланыс энергиясын және материалдың химиялық инерттілігін ескере отырып, мамандандырылған тәсілдерді қажет етеді. SiO₂ сияқты сәйкес маска қабаттарын пайдалану және RIE процесін оңтайландыру ою процесіндегі кейбір қиындықтарды жеңуге көмектеседі.

Semicorex сияқты жоғары сапалы компоненттерді ұсынадыоюлау сақинасы, душ кабинасы, т.б. ою немесе ионды имплантациялау үшін. Егер сізде қандай да бір сұрақтарыңыз болса немесе қосымша мәліметтер қажет болса, бізбен байланысудан тартынбаңыз.

Байланыс телефоны +86-13567891907

Электрондық пошта: sales@semicorex.com