- English

- Español

- Português

- русский

- Français

- 日本語

- Deutsch

- tiếng Việt

- Italiano

- Nederlands

- ภาษาไทย

- Polski

- 한국어

- Svenska

- magyar

- Malay

- বাংলা ভাষার

- Dansk

- Suomi

- हिन्दी

- Pilipino

- Türkçe

- Gaeilge

- العربية

- Indonesia

- Norsk

- تمل

- český

- ελληνικά

- український

- Javanese

- فارسی

- தமிழ்

- తెలుగు

- नेपाली

- Burmese

- български

- ລາວ

- Latine

- Қазақша

- Euskal

- Azərbaycan

- Slovenský jazyk

- Македонски

- Lietuvos

- Eesti Keel

- Română

- Slovenski

- मराठी

- Srpski језик

SiC монокристалды субстратты өңдеу

2024-10-18

Кремний карбиді (SiC) монокристалдарынегізінен сублимация әдісімен өндіріледі. Кристалды тигельден алып тастағаннан кейін, қолдануға жарамды пластиналарды жасау үшін бірнеше күрделі өңдеу қадамдары қажет. Бірінші қадам SiC бульінің кристалдық бағытын анықтау болып табылады. Осыдан кейін цилиндрлік пішінге жету үшін буль сыртқы диаметрі тегістеуден өтеді. Қуат құрылғыларында жиі қолданылатын n-типті SiC пластиналары үшін цилиндрлік кристалдың жоғарғы және төменгі беттері әдетте бетке қатысты 4° бұрышта жазықтық жасау үшін өңделеді.

Содан кейін өңдеу пластинка бетінің кристалдық бағытын анықтау үшін бағытталған жиекті немесе ойықты кесумен жалғасады. Үлкен диаметрлі өндірістеSiC пластиналары, бағытты ойық – кең таралған әдіс. Содан кейін цилиндрлік SiC монокристалы, ең алдымен, көп сымды кесу әдістерін қолдана отырып, жұқа парақтарға кесіледі. Бұл процесс кесу қозғалысын жеңілдету үшін қысым жасау кезінде кесу сымы мен SiC кристалының арасына абразивтерді орналастыруды қамтиды.

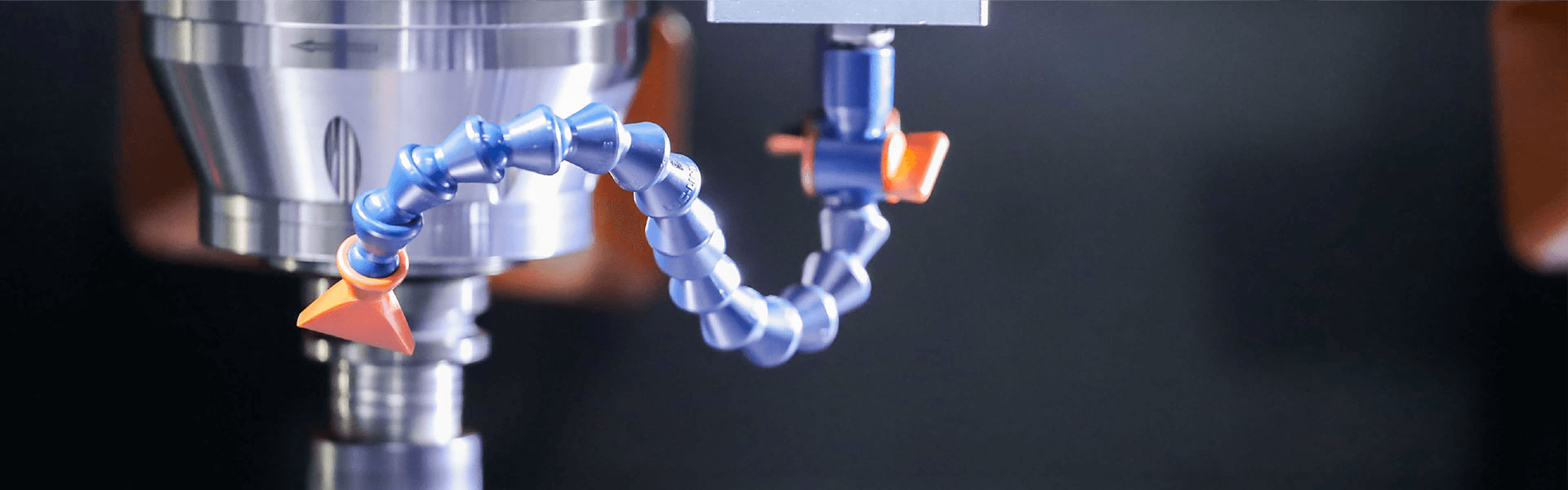

1-сурет SiC пластинкасын өңдеу технологиясына шолу

(а) тигельден SiC құймасын алу; (b) цилиндрлік тегістеу; (c) бағыт бойынша жиекті немесе ойықты кесу; (d) Көп сымды кесу; (e) Тегістеу және жылтырату

Кесілгеннен кейін,SiC пластиналарыжиі қалыңдықтағы және бетінің біркелкі еместігінің сәйкессіздігін көрсетеді, бұл әрі қарай тегістеуді өңдеуді қажет етеді. Бұл микрон деңгейіндегі беттің тегіс еместігін жою үшін тегістеуден басталады. Бұл кезеңде абразивті әрекет майда сызаттар мен беттік кемшіліктерді тудыруы мүмкін. Осылайша, келесі жылтырату қадамы айна тәрізді әрлеуге қол жеткізу үшін өте маңызды. Тегістеуден айырмашылығы, жылтырату жұқа абразивтерді пайдаланады және сызаттар мен ішкі зақымдануларды болдырмау үшін мұқият күтімді қажет етеді, бұл беттің жоғары тегістігін қамтамасыз етеді.

Осы процедуралар арқылы,SiC пластиналарыөрескел өңдеуден дәл өңдеуге дейін дамып, нәтижесінде жоғары өнімді құрылғыларға жарамды тегіс, айна тәрізді бет пайда болады. Дегенмен, жылтыратылған вафлилердің периметрі бойынша жиі пайда болатын өткір жиектерді шешу өте маңызды. Бұл өткір жиектер басқа заттармен жанасу кезінде сынуға бейім. Бұл нәзіктікті азайту үшін вафли периметрінің жиегін тегістеу қажет. Кейіннен пайдалану кезінде пластинаның сенімділігі мен қауіпсіздігін қамтамасыз ету үшін салалық стандарттар белгіленді.

SiC-тің ерекше қаттылығы оны әртүрлі өңдеу қолданбаларында тамаша абразивті материал етеді. Дегенмен, бұл сонымен қатар SiC буларын вафлиге өңдеуде қиындықтар тудырады, өйткені бұл уақытты қажет ететін және үздіксіз оңтайландырылатын күрделі процесс. Дәстүрлі кесу әдістерін жетілдіретін перспективалы жаңалықтардың бірі лазерлік кесу технологиясы болып табылады. Бұл техникада лазер сәулесі цилиндрлік SiC кристалының жоғарғы жағынан бағытталған, кристалдың ішінде модификацияланған аймақты жасау үшін қажетті кесу тереңдігіне назар аударады. Бүкіл бетті сканерлеу арқылы бұл өзгертілген аймақ бірте-бірте жазықтыққа дейін кеңейіп, жұқа парақтарды бөлуге мүмкіндік береді. Кәдімгі көп сымды кесумен салыстырғанда, ол жиі ирек кескіштің айтарлықтай жоғалуына әкеліп соғады және бетінің бұзылуын тудыруы мүмкін, лазерлік кесу керфтің жоғалуы мен өңдеу уақытын айтарлықтай қысқартады, оны болашақ әзірлемелер үшін перспективалы әдіс ретінде орналастырады.

Басқа инновациялық кесу технологиясы металл сым мен SiC кристалы арасында разрядтарды тудыратын электрлік разрядты кесуді қолдану болып табылады. Бұл әдіс өңдеу тиімділігін одан әрі арттыра отырып, керфтің жоғалуын азайтудың артықшылықтарына ие.

Айрықша көзқарасSiC вафлиөндіру SiC монокристалының жұқа қабықшасын гетерогенді субстратқа жабыстыруды қамтиды, осылайшаSiC пластиналары. Бұл байланыс және ажырау процесі сутегі иондарын SiC монокристалына алдын ала анықталған тереңдікке айдаудан басталады. Енді ионды имплантацияланған қабатпен жабдықталған SiC кристалы поликристалды SiC сияқты тегіс тірек субстратқа қабатталған. Қысым мен жылуды қолдану арқылы SiC монокристалды қабаты тірек субстратқа ауысады, сөйтіп ажырату аяқталады. Тасымалданған SiC қабаты бетті тегістеуден өтеді және оны байланыстыру процесінде қайта пайдалануға болады. Қолдау субстратының құны SiC монокристалдарынан төмен болғанымен, техникалық қиындықтар әлі де бар. Осыған қарамастан, осы саладағы ғылыми-зерттеу және тәжірибелік-конструкторлық жұмыстар жалпы өндірістік шығындарды төмендетуге бағытталған белсенді түрде ілгерілеуді жалғастыруда.SiC пластиналары.

Қорытындылай келе, өңдеуSiC монокристалды субстраттартегістеу мен кесуден бастап жылтыратуға және жиектерді өңдеуге дейінгі бірнеше кезеңді қамтиды. Лазерлік кесу және электрлік разрядты өңдеу сияқты инновациялар тиімділікті арттырады және материал қалдықтарын азайтады, ал субстратты байланыстырудың жаңа әдістері үнемді пластиналар өндірісінің балама жолдарын ұсынады. Өнеркәсіп жетілдірілген әдістер мен стандарттарға ұмтылуды жалғастыруда, түпкі мақсат жоғары сапалы өнім өндіру болып қала береді.SiC пластиналарыозық электрондық құрылғылардың талаптарына жауап береді.