- English

- Español

- Português

- русский

- Français

- 日本語

- Deutsch

- tiếng Việt

- Italiano

- Nederlands

- ภาษาไทย

- Polski

- 한국어

- Svenska

- magyar

- Malay

- বাংলা ভাষার

- Dansk

- Suomi

- हिन्दी

- Pilipino

- Türkçe

- Gaeilge

- العربية

- Indonesia

- Norsk

- تمل

- český

- ελληνικά

- український

- Javanese

- فارسی

- தமிழ்

- తెలుగు

- नेपाली

- Burmese

- български

- ລາວ

- Latine

- Қазақша

- Euskal

- Azərbaycan

- Slovenský jazyk

- Македонски

- Lietuvos

- Eesti Keel

- Română

- Slovenski

- मराठी

- Srpski језик

Жартылайөткізгіштер өнеркәсібіндегі құрғақ сілтілеу технологиясын түсіну

2024-06-11

Эттинг жобаланған құрылымдық үлгілерге қол жеткізу үшін физикалық немесе химиялық құралдар арқылы материалды іріктеп алу әдісін білдіреді.

Қазіргі уақытта көптеген жартылай өткізгіш құрылғыларда негізінен екі түрдегі ою арқылы жасалған меза құрылғы құрылымдары қолданылады:дымқыл ою және құрғақ ою. Қарапайым және жылдам дымқыл ою жартылай өткізгіш құрылғыларды жасауда маңызды рөл атқарса да, оның изотропты ою және нашар біркелкі сияқты өзіндік кемшіліктері бар, бұл шағын өлшемді үлгілерді тасымалдау кезінде шектеулі бақылауға әкеледі. Құрғақ ою, алайда, жоғары анизотроптылығымен, жақсы біркелкілігімен және қайталанушылығымен жартылай өткізгіш құрылғыларды жасау процестерінде танымал болды. «Құрғақ ою» термині кең мағынада беткі материалдарды алып тастау және микро және нано үлгілерді тасымалдау үшін қолданылатын кез келген ылғалды емес ою технологиясын білдіреді, соның ішінде лазерлік ою, плазмалық ою және химиялық бумен оюлау. Осы мәтінде талқыланған құрғақ өрнек материалдың беттерін өзгерту үшін плазмалық разрядты (физикалық немесе химиялық) қолданатын процестердің тар қолданылуына қатысты. Ол бірнеше жалпы өнеркәсіптік ою технологияларын қамтиды, соның ішіндеИондық сәулемен өрнектеу (IBE), реактивті ионды өрнектеу (RIE), электронды циклотрондық резонанс (ECR) плазмалық өрнектеу және индуктивті байланысқан плазманы (ICP) өрнектеу.

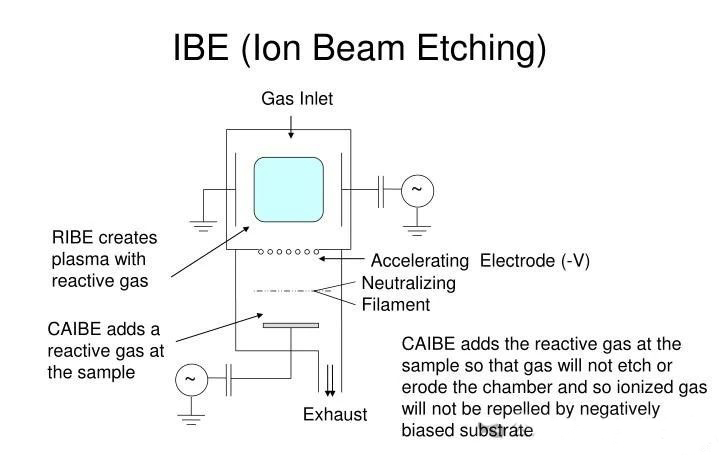

1. Иондық сәулелік ою (IBE)

Сондай-ақ ионды фрезерлеу деп те белгілі, IBE 1970 жылдары таза физикалық ою әдісі ретінде әзірленді. Процесс мақсатты материалдың бетін бомбалау үшін кернеумен жеделдетілген инертті газдардан (Ar, Xe сияқты) жасалған иондық сәулелерді қамтиды. Иондар энергияны беттік атомдарға тасымалдайды, бұл олардың байланыс энергиясынан асатын энергиясы барлардың шашырауын тудырады. Бұл әдіс иондық сәуленің бағыты мен энергиясын басқару үшін жеделдетілген кернеуді пайдаланады, бұл тамаша анизотропия мен жылдамдықты бақылауға мүмкіндік береді. Керамика және кейбір металдар сияқты химиялық тұрақты материалдарды ою үшін өте қолайлы болғанымен, тереңірек оюлар үшін қалың бетперделердің қажеттілігі ою дәлдігін бұзуы мүмкін және жоғары энергиялы иондық бомбалау тордың бұзылуына байланысты сөзсіз электрлік зақым келтіруі мүмкін.

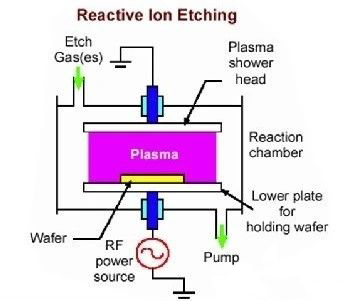

2. Реактивті ионды ою (RIE)

IBE-тен әзірленген RIE химиялық реакцияларды физикалық иондық бомбалаумен біріктіреді. IBE-мен салыстырғанда, RIE үлкен аумақтар бойынша жоғары сызу жылдамдығын және тамаша анизотропия мен біркелкілікті ұсынады, бұл оны микро және нано өндірісте кеңінен қолданылатын ою әдістерінің біріне айналдырады. Процесс параллель пластиналық электродтарға радиожиілік (РЖ) кернеуін қолдануды қамтиды, бұл камерадағы электрондардың реакция газдарын жеделдетуіне және иондануына әкеліп, пластиналардың бір жағында тұрақты плазмалық күйге әкеледі. Плазма электрондардың катодқа тартылуына және анодта жерге тұйықталуына байланысты оң потенциалды тасымалдайды, осылайша камерада электр өрісін жасайды. Оң зарядталған плазма катодпен байланысқан субстратқа қарай жылдамдап, оны тиімді сызады.

Оңалту процесі кезінде камерада төмен қысымды орта (0,1~10 Па) сақталады, бұл реакция газдарының иондану жылдамдығын арттырады және субстрат бетіндегі химиялық реакция процесін жеделдетеді. Жалпы алғанда, RIE процесі реакцияның жанама өнімдерінің вакуумдық жүйе арқылы тиімді түрде жойылуы үшін ұшпа болуын талап етеді, бұл жоғары өңдеу дәлдігін қамтамасыз етеді. РЖ қуат деңгейі плазманың тығыздығы мен жеделдету кернеуін тікелей анықтайды, осылайша ою жылдамдығын басқарады. Дегенмен, плазма тығыздығын арттыра отырып, RIE сонымен қатар тордың зақымдалуын тудыруы және масканың селективтілігін төмендетуі мүмкін ығысу кернеуін арттырады, осылайша оюды қолдану үшін шектеулер тудырады. Кең ауқымды интегралды схемалардың қарқынды дамуы және транзисторлардың өлшемдерінің азаюы кезінде микро және нано өндірісте дәлдік пен арақатынастарға сұраныс арта түсті, бұл жоғары тығыздықты плазма негізіндегі құрғақ қиюлау технологияларының пайда болуына әкелді. электрондық ақпараттық технологияларды дамытудың жаңа мүмкіндіктері.

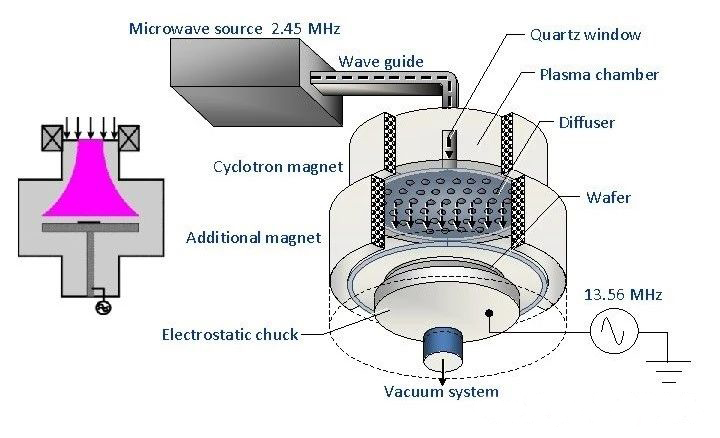

3. Электрондық циклотронды резонанс (ECR) плазмалық сызу

ECR технологиясы, жоғары тығыздықтағы плазмаға қол жеткізудің ерте әдісі, электронды циклотрондық резонансты тудыру үшін сырттан қолданылатын, жиілікке сәйкес келетін магнит өрісі арқылы жақсартылған камерадағы электрондармен резонациялау үшін микротолқынды энергияны пайдаланады. Бұл әдіс RIE-ге қарағанда айтарлықтай жоғары плазмалық тығыздыққа қол жеткізе отырып, сызу жылдамдығын және маска таңдау қабілетін арттырады, осылайша ультра жоғары арақатынастағы құрылымдарды офортизациялауды жеңілдетеді. Дегенмен, микротолқын көздерінің, РЖ көздерінің және магнит өрістерінің үйлестірілген функциясына негізделген жүйенің күрделілігі операциялық қиындықтарды тудырады. Индуктивті қосылатын плазманың (ICP) пайда болуы көп ұзамай ECR бойынша жеңілдету ретінде пайда болды.

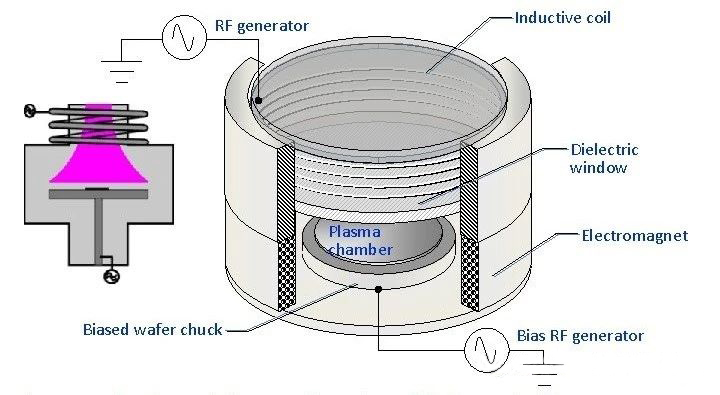

4. Индуктивті байланыстырылған плазма (ICP) ою

ICP сызу технологиясы плазма генерациясын және жеделдету кернеуін басқару үшін екі 13,56 МГц РЖ көздерін пайдалану арқылы ECR технологиясына негізделген жүйені жеңілдетеді. ECR-де қолданылатын сыртқы магнит өрісінің орнына спиральды катушкалар схемада көрсетілгендей айнымалы электромагниттік өрісті индукциялайды. РЖ көздері электромагниттік байланыс арқылы энергияны ішкі электрондарға тасымалдайды, олар индукцияланған өріс ішінде циклотрон қозғалысымен қозғалады, иондануды тудыратын реакция газдарымен соқтығысады. Бұл орнату ECR-мен салыстырылатын плазма тығыздығына қол жеткізеді. ICP сызу жоғары өңдеу жылдамдығына, жоғары селективтілікке, үлкен аумақтың біркелкілігіне және қарапайым, басқарылатын жабдық құрылымына деген қажеттіліктерді қанағаттандыратын әртүрлі сызу жүйелерінің артықшылықтарын біріктіреді, осылайша жоғары тығыздықтағы плазмалық ою технологияларының жаңа буыны үшін жылдам таңдаулы таңдауға айналады. .

5. Құрғақ оюдың сипаттамасы

Құрғақ өрнектеу технологиясы жоғары анизотропия және жоғары өңдеу жылдамдығы арқасында микро және нанофабрикацияда дымқыл оюды алмастыратын негізгі орынды тез алды. Құрғақ сырлаудың жақсы технологиясын бағалау критерийлеріне маска селективтілігі, анизотропия, ою жылдамдығы, жалпы біркелкі және тордың зақымдануынан болатын бет тегістігі жатады. Көптеген бағалау критерийлерімен нақты жағдайды жасанды қажеттіліктер негізінде қарастыру керек. Құрғақ оюдың ең тікелей көрсеткіштері - беткі қабаттың морфологиясы, оның ішінде өрнектелген еден мен бүйір қабырғалардың тегістігі және қашалған террассалардың анизотропиясы, олардың екеуін де химиялық реакциялардың физикалық бомбалаудың арақатынасын реттеу арқылы басқаруға болады. Оңалтудан кейін микроскопиялық сипаттама әдетте сканерлеуші электрондық микроскопия және атомдық күшті микроскопия арқылы орындалады. Маска селективтілігі, яғни бетперденің опатлану тереңдігінің материалдың бірдей оюлау шарттары мен уақытындағы қатынасы. Жалпы алғанда, селективтілік неғұрлым жоғары болса, үлгіні тасымалдау дәлдігі соғұрлым жоғары болады. ICP өңдеуде қолданылатын жалпы маскаларға фоторезист, металдар және диэлектрлік пленкалар жатады. Фоторезисттің селективтілігі нашар және жоғары температура немесе энергетикалық бомбалау кезінде тозуы мүмкін; металдар жоғары селективтілікті ұсынады, бірақ масканы алуда қиындықтар туғызады және жиі көп қабатты маскалау әдістерін қажет етеді. Сонымен қатар, металл бетперделер ою кезінде бүйір қабырғаларға жабысып, ағып кету жолдарын қалыптастыруы мүмкін. Сондықтан, сәйкес бетперде технологиясын таңдау офорт үшін әсіресе маңызды болып табылады және маска материалдарын таңдау құрылғылардың өнімділігінің нақты талаптары негізінде анықталуы керек.**